Le 2 septembre 1998, le McDonnell Douglas MD-11 HB-IWF de la compagnie Swissair, en provenance de New York et se dirigeant vers Genève, sombrait dans l’océan Atlantique aux environs d’Halifax. La totalité des 229 personnes présentes à bord périssait, parmi elles, Pierre-André Aellen, ancien responsable de produit chez Omega.

Ainsi disparaissait tragiquement le génial inventeur des griffes de la montre Constellation Manhattan.

Selon ses dires, c’est en se rasant devant son miroir fixé au mur par un jeu de griffes, que Pierre-André Aellen imagine une montre dont l’esthétique s’allie aux besoins techniques. Alors que les glaces de montres sont soit chassées soit collées, pourquoi ne pas les maintenir en place comme son miroir à l’aide de griffes ! Aussitôt imaginé, aussitôt dessiné, ceci avec le soutien artistique de Carole Didisheim.

Ces griffes traversant la glace étaient vissées depuis le dessous de la boîte et l’étanchéité assurée grâce à un simple joint O-ring encastré dans la carrure et en contact direct avec la métallisation du chemin de fer déposée sous le verre.

À l’occasion d’un déplacement chez un fournisseur, Pierre-André Aellen, Raymond Farine et moi abordâmes le sujet de ce futur développement et je mis immédiatement en garde Pierre-André au fait que tel qu’il était conçu, le système de fixation ne pourrait pas garantir l’étanchéité de la montre en raison du déséquilibre de la pression exercée sur le joint entre les axes 9 h – 3 h et 6 h – 12 h, sans compter les risques importants de bris de glace – Balivernes, tout a été étudié et il n’y aura aucun problème, me fut-il répondu . Pas moyen de me faire entendre !

Bien entendu, lorsque la présérie fut lancée, passablement d’échecs furent constatés à l’occasion des contrôles d’étanchéité et mon intuition se confirma.

Une autre solution doit être rapidement trouvée, d’autant que le marché réclame à cor et à cri cette nouvelle montre. Il faut renforcer la glace qui se déforme dans son axe 6 h – 12 h ; elle sera donc collée sur une bague en acier inox, suffisamment épaisse pour garantir la rigidité de l’ensemble, c’est elle qui assurera l’étanchéité, avec un autre avantage, les griffes n’appuieront plus directement sur le saphir, mais bien sur la bague métallique, de plus l’esthétique initiale de la montre ne sera pas modifiée.

Notre fournisseur de saphir, la maison Stettler de Lyss, utilise une colle à multiples composants polymères déposée entre la bague et la métallisation du chemin de fer située sous la glace. La solution semble théoriquement efficace. Malheureusement en pratique il n’en est rien. En effet, pour durcir (polymériser) la colle doit être chauffée à plus de cent degrés, et nous sommes en présence de deux matériaux qui réagissent de façon différente à la température : le saphir reste pratiquement stable alors que dans les mêmes conditions l’acier se dilate et reprend sa forme initiale à température ambiante.

Le joint de colle s’est donc durci alors que la bague en acier était en extension et lorsque le refroidissement s’opère, cette dernière se contracte. La tension est alors telle que la glace bombe de près d’un dixième de millimètres, et si l’ensemble colle/métallisation résiste momentanément, il suffit d’un choc, mécanique ou thermique – la fameuse goutte d’eau froide déposée sur le verre de la montre placée sur le coussin chauffant du contrôle d’étanchéité – pour créer la rupture. En général, ce n’est pas la colle qui se détache, mais bien la métallisation avec un petit bruit sec... les montres ne sont plus étanches.

Avant d’opter pour la troisième et dernière solution, Lascor proposa de remplacer la bague en acier par une bague en titane, dont le coefficient de dilatation était moindre (Acier : 12,0 10-6 ; titane: 8,2 10-6), sans toutefois résoudre définitivement le problème.

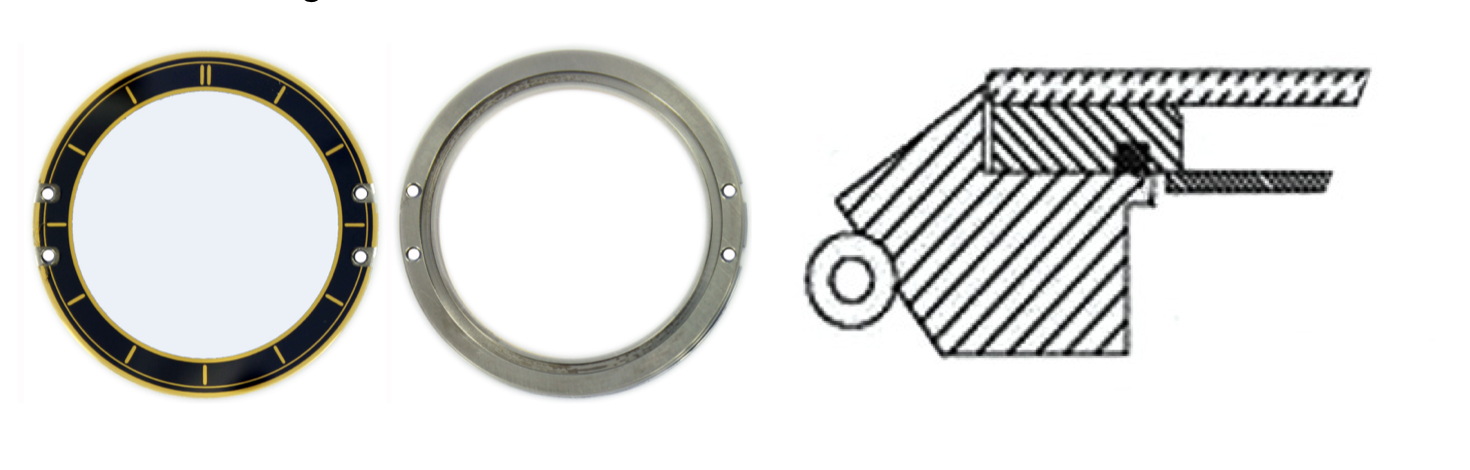

Il faut vite trouver une solution plus radicale, en partie au détriment de l’esthétique initiale. La glace collée est abandonnée et sera désormais chassée sur un joint « I » encastré dans une lunette en acier frappée du chemin de fer. Le principe de fixation par les quatre griffes est toutefois maintenu, l’honneur est sauf... et les montres sont enfin étanches.

Conclusion : on assiste là à la conséquence d’un manque flagrant de concertation entre la technique et les designers. J’ose espérer qu’il s’agit désormais de l’histoire ancienne, mais n’en suis, malheureusement, pas absolument certain.

Différentes exécutions successives :

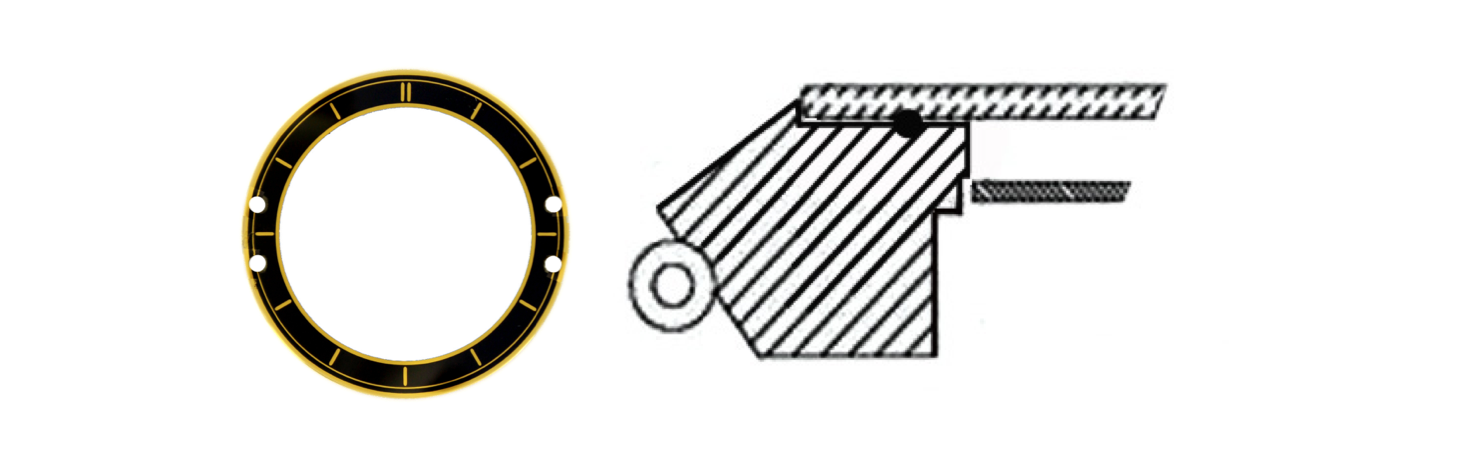

1. Glace saphir avec chemin de fer imprimé, percée et fixée mécaniquement par les griffes ; étanchéité assurée grâce à un joint O-ring situé entre la glace et la carrure.

2. Glace saphir avec chemin de fer imprimé, percée et collée sur une bague en acier 316L ou en titane ; étanchéité assurée grâce à un joint O-ring encastré dans la bague.

3. Glace saphir chassée sur une bague avec chemin de fer frappé ; étanchéité assurée par un joint I entre la glace et la lunette, plus un joint O-ring encastré dans la bague.

(ci-dessus) L’un des derniers modèles de montre Constellation Manhattan et la nouvelle tour Omega située à Pékin reprenant la fameuse esthétique des quatre griffes (ci-dessous).

Le bracelet

La technologie des bracelets équipant la montre Manhattan a également positivement évolué. Malheureusement, il a fallu passer par passablement de tracas avant d’arriver à une solution satisfaisante.

À l’instar de la boîte, le bracelet était fabriqué à Sesto Calende par la maison Lascor. Le processus était essentiellement manuel.

À cette époque, la logistique avait de la peine à assurer le bon approvisionnement du produit sur le marché et une pression importante était faite sur Lascor au détriment d’un suivi efficace de la qualité en fabrication.

La situation était telle que, pour faire accélérer les livraisons, je dus, en tant que responsable qualité de la Marque et seul capable de décider vite, me rendre régulièrement chez ce fournisseur pour effectuer avec l’un ou l’autre de mes collaborateurs du Contrôle final, la libération des séries de pièces ; j’en annonçai par téléphone la quantité à Michel Christe qui pouvait ainsi avancer les ordres de fabrication.

Revenons à nos bracelets...

Les maillons provenaient d’un simple profil d’acier 316 L. Les charnières, en acier poli ou en or selon les modèles – une grande, centrée, d’un côté du maillon et deux plus petites, aux extrémités, de l’autre – étaient soudées au four à bande. Au préalable, elles étaient électriquement « pointées » pour assurer leur maintien durant le passage au four.

À gauche, 1re exécution avec charnières soudées (six éléments : 1 maillon, 3 charnières et 2 embouts) ; à droite, dernière exécution, profilé d’un seul tenant,

Qui dit pression, dit désorganisation, et il arriva que les charnières ne tiennent que grâce aux points de soudure électrique, les paillons de soudure ayant été oubliés d’être déposés par l’ouvrière. La réaction dut être rapide, sinon totalement efficace : tri à 100% selon une méthode simple consistant à exercer une torsion sur les deux brins du bracelet pour provoquer la rupture, mais sans absolue certitude d’avoir totalement éliminé les pièces défectueuses.

Cela se passait en 1985, je n’ai donc pas suivi directement les améliorations indispensables du processus de fabrication, mais les ai constatées plus tard alors que mes nouvelles activités m’amenaient à rencontrer Vincent Lang à Porrentruy. Cette fois, le profilé comportait à la fois le maillon et ses charnières, bravo.

Biel/Bienne, le 8 août 2015.

André Bessot

*Remerciements à Hervé Poy pour ses images, à Raymond Farine pour la relecture de ce document, sans oublier Patrick Strasser pour m’avoir mis en relation avec Hervé Poy, ni Michel Cattin pour son rappel de la bague en titane.

**Ces textes n'engagent ni Omega, ni le Musée Omega, ni la SAMO, mais uniquement leur auteur qui en détient les droits de copie.